Die Reinert-Ritz GmbH entwickelt innovative Produkte aus thermoplastischem Kunststoff. Das Ergebnis der so gewonnenen Erfahrungen sind Formteile, die es in diesen Größen so nicht standardmäßig am Markt zu kaufen gibt. Diese Produkte überzeugen neben der Größe durch Qualität und Sicherheit weltweit immer neue Kunden. Mit Ihrer jahrelangen Erfahrung, lückenlosen Qualitätssicherung und der hohen Fertigungsqualität konnte Reinert-Ritz auch hier die Planer der Trinkwasserdruckrohrleitung überzeugen.

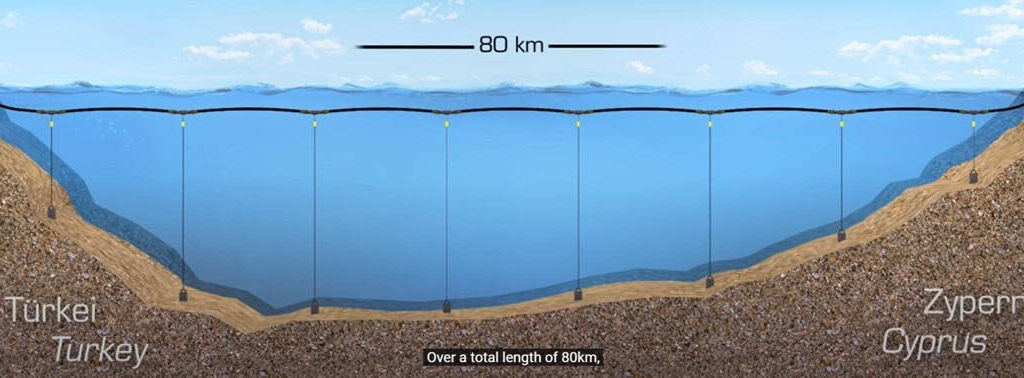

Eine schwebende d 1600 mm Trinkwasserdruckrohrleitung in 150 m Meerestiefe

Mit dem Bau eines 80 km langen Rohrsystems durch die Gewässer des Mittelmeers wurde ein neuer Standard in der Wasserversorgung gesetzt. Die dringend benötigte Wasserversorgung für Nordzypern kommt aus einem Stausee in der Nähe der türkischen Küste. Von dort führt die Leitung direkt an die Küste und dann durch das Mittelmeer in den türkischen Teil der Insel Zypern.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenDie Lösung: Schwimmende PE 100 Rohre, gehalten von Stahlseilen

Die Reinert-Ritz GmbH aus dem niedersächsischen Nordhorn entwickelt seit über 40 Jahren innovative Produkte aus thermoplastischen Kunststoffen. Das Ergebnis der gewonnenen Erfahrungen sind Beschläge, die in diesen Dimensionen nicht standardmäßig auf dem Markt erhältlich sind. Weltweit werden immer wieder neue Kunden von der Qualität dieser großformatigen Produkte überzeugt. Mit ihrer langjährigen Erfahrung, der lückenlosen Qualitätssicherung und der hohen Fertigungsqualität überzeugte Reinert-Ritz die Planer dieser Trinkwasserdruckleitung von ihren Fähigkeiten und ihrer Leistungsfähigkeit.

Vom Granulat zum Halbzeug

Bevor der Rohstofflieferant die 25 Tonnen PE-Granulat in die Silos des Unternehmens entlädt, wird der Lieferung eine Probe entnommen und im Labor von den Mitarbeitern der werkseigenen Qualitätssicherung untersucht. Die Granulatprobe wird nach strengen Richtlinien mit etablierten Prüfmethoden getestet. Diese lückenlose Qualitätssicherung ist ein fester Bestandteil des Herstellungsprozesses bei der Reinert-Ritz GmbH. Erst wenn die Probe den hohen Anforderungen des Unternehmens entspricht, darf das Granulat weiterverarbeitet werden.

In der angrenzenden Extrusionsabteilung werden aus dem Granulat inzwischen Halbzeuge bis zu 2850 mm Durchmesser und mehr hergestellt. Hier wird das Granulat direkt in den sogenannten Extruder eingespeist. Der Aufbau ähnelt dabei einem Fleischwolf. Das Granulat wird über einen Trichter zugeführt und von einer Förderschnecke durch eine Heizzone bewegt. Unter dem Einfluss von Reibung, Temperatur und steigendem Druck schmelzen die losen Granulatkörner auf. Die nun plastisch verformbare Masse presst sich durch ein eigens entwickeltes System, so dass ein dickwandiges Kunststoff-Halbzeug entsteht.

Sobald das sehr heiße und gleichmäßig verformbare Halbzeug die Form verlässt, muss es gekühlt werden. Direkt an die Maschine gekoppelt ist ein Kühlbecken, über das die Wärme abgeführt wird. Am Ende der Extrusionslinie wird das formstabile Halbzeug auf die vom Kunden gewünschte Länge geschnitten. Auch das Halbzeug überwacht die Qualitätssicherung, denn von jedem produzierten Hohl- und Vollstab nimmt Reinert-Ritz eine Probe. Wie das Ausgangsmaterial, das Granulat, werden auch die Halbzeugproben im Labor auf ihre Eigenschaften geprüft.

Portalfräsmaschine für Trinkwasserdruckleitung im Einsatz

Nach Freigabe durch die Qualitätskontrolle kann das Halbzeug in weiteren Verarbeitungsschritten zur Herstellung des Fertigproduktes verwendet werden. Um die dickwandigen Halbzeuge zu den gewünschten Fertigprodukten für die Kunden zu verarbeiten, verfügt das Familienunternehmen über einen großen und modernen Maschinenpark. Mit dem Einsatz von computergesteuerten Dreh- und Fräsmaschinen kann vom kleinen bis zum sehr großen Halbzeug alles effizient und in bester Qualität bearbeitet werden.

Die speziellen Bunde für das die Trinkwasserdruckleitung wurden mit einer speziellen Portalfräsmaschine hergestellt. Mit ihr lässt sich Halbzeug bis zu einem Durchmesser von 2 m problemlos verarbeiten. Trotz dieser Dimensionen arbeitet die Fräsmaschine mit einer sehr hohen Genauigkeit. Bei den Verbindungsteilen, die in diesem Trinkwasserprojekt zum Einsatz kommen, ist diese Maßhaltigkeit besonders wichtig, da die Fittings im Übergang von PE100 zu den vorgeformten Stahlbögen eingesetzt werden. Deshalb muss jedes gefertigte Bauteil für dieses und andere Großprojekte die sehr engen vorgegebenen Toleranzen einhalten.

Und zur Qualitätssicherung wird jedes mit einer eindeutigen und dauerhaften Kennzeichnung versehen. Abschließend geprüft und verpackt, werden die Fittings per LKW in die Türkei transportiert.

Bis heute wurden über 300 dieser Beschläge für das TRNC-Projekt gefertigt und erfolgreich installiert. Täglich werden Armaturen aus Nordhorn in über 40 Länder der Welt verschickt.